標(biāo)樂(lè)先進(jìn)的制樣技術(shù)

隨著電子產(chǎn)品微型化與高密度集成化的發(fā)展趨勢(shì),焊點(diǎn)質(zhì)量直接影響電子設(shè)備可靠性。

從智能手機(jī)到航空航天系統(tǒng),這些電子元件與印刷電路板(PCB)之間的連接雖小,但卻至關(guān)重要,是保持電氣功能和機(jī)械完整性的關(guān)鍵。

然而焊點(diǎn)也是電子設(shè)備中常見(jiàn)的故障點(diǎn),因此其可靠性至關(guān)重要。

本文主要解析電子樣品焊點(diǎn)常見(jiàn)缺陷類型。

在焊接過(guò)程中,Sn(錫)、Cu(銅)、Ni(鎳)等金屬原子在高溫下相互擴(kuò)散、遷移和結(jié)合,通過(guò)復(fù)雜的物理化學(xué)作用,最終形成金屬間化合物(IMC)。

這些IMC在焊接中起著關(guān)鍵的連接作用。?例如,銅-錫界面在半導(dǎo)體封裝工藝中常常會(huì)形成具有特定形貌的鋸齒狀I(lǐng)MC ?。

在典型的BGA(球柵陣列)焊點(diǎn)中,需要保持3-5μm的連續(xù)IMC層,以確保良好的電氣連接和機(jī)械強(qiáng)度。

然而,如果IMC層過(guò)厚或形成時(shí)間過(guò)長(zhǎng),可能會(huì)導(dǎo)致應(yīng)力集中,進(jìn)而引發(fā)微裂紋和Kirkendall孔等缺陷。

這些缺陷會(huì)顯著降低焊點(diǎn)的機(jī)械強(qiáng)度和疲勞性能,從而影響整個(gè)焊接接頭的可靠性和使用壽命?。

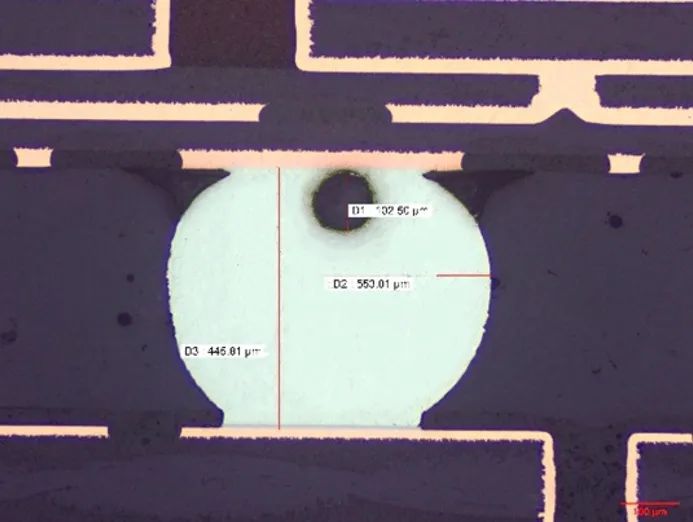

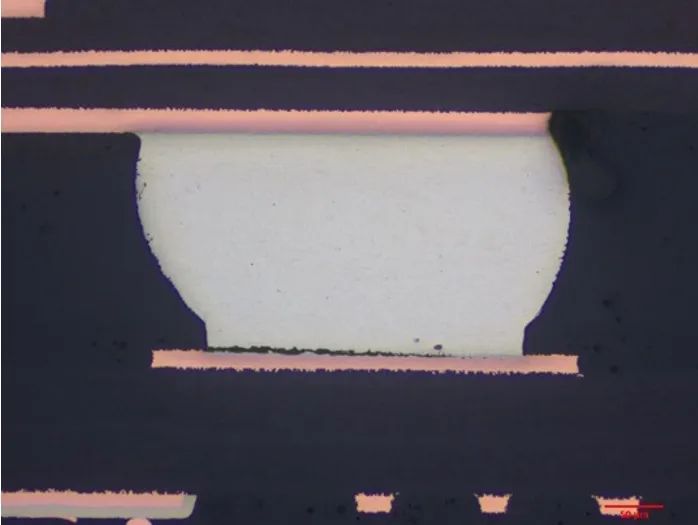

焊點(diǎn)中的空洞是焊接過(guò)程中因氣體殘留或金屬間化學(xué)反應(yīng)而形成的內(nèi)部缺陷。

這些氣體可能來(lái)源于助焊劑的揮發(fā)、金屬中的夾雜物或焊接環(huán)境中的水分等,同時(shí)體積收縮也是一個(gè)重要因素。

這些空洞通常是由助焊劑在高溫下裂解產(chǎn)生的氣體無(wú)法及時(shí)逸出,或是焊接材料在冷卻過(guò)程中體積收縮而形成。

它們會(huì)導(dǎo)致有效焊接面積顯著減少,并在焊點(diǎn)內(nèi)部造成應(yīng)力集中,從而影響焊點(diǎn)的機(jī)械強(qiáng)度和可靠性?。

IPC-A-610標(biāo)準(zhǔn)明確規(guī)定,BGA(球柵陣列)焊點(diǎn)的空洞面積占比需控制在25%以下?,以確保焊點(diǎn)的質(zhì)量和性能。

這一標(biāo)準(zhǔn)是通過(guò)切片檢測(cè)等檢測(cè)技術(shù)來(lái)判定焊點(diǎn)空洞面積占比的,從而確保焊點(diǎn)的可靠性和穩(wěn)定性。

焊點(diǎn)裂紋與疲勞故障主要由熱循環(huán)、機(jī)械應(yīng)力引起,如:

金相分析通過(guò)精準(zhǔn)確定失效機(jī)制、優(yōu)化IMC生成及驗(yàn)證材料適配性,成為提升焊點(diǎn)可靠性的核心手段。

結(jié)合自動(dòng)化制備與顯微檢測(cè)技術(shù),可顯著提升焊接質(zhì)量,滿足汽車、航空航天等領(lǐng)域?qū)Ω呙芏入娮悠骷膰?yán)苛可靠性需求?。