涂層測厚技術(shù)--金相顯微鏡法

金相顯微鏡法屬于物理方法之一 。 用正常的金相學(xué)方法來制作被測涂層的斷面試樣, 然后在帶有測微目鏡的金相顯微鏡上觀察被測涂層橫斷面的放大圖象, 從而直接測量涂層的局部厚度的平均厚度。 該法由于在放大一定倍率下直接測量涂層的剖面厚度, 所以具有測量準(zhǔn)確度高, 依據(jù)充分, 判別直觀等優(yōu)點, 但此法在試樣制作時操作比較復(fù)雜, 一般用于厚度控制嚴(yán)格、或用其它測厚法對結(jié)果有爭議等涂件進(jìn)行校驗和仲裁時使用。

1 ) 方法原理

金相法測厚是采用具有一定倍率和帶有測微目鏡的金相顯微鏡來觀察、 測量被測涂層的橫斷面厚度的方法 。 為使涂層的剖面符合金相顯微鏡鏡檢的要求,在測厚時事先應(yīng)將被測涂件進(jìn)行切割、邊緣保護(hù)、鑲嵌、研磨、拋光和化學(xué)浸蝕, 制成符合要求的試樣后進(jìn)行。

2)測試儀器

允許采用各種類型經(jīng)校驗、帶有測微目鏡的金相顯微鏡,金相顯微鏡的放大倍串應(yīng)在200~ 500倍以上,涂層厚度在20µm以上時用200倍,涂層厚度在20µm以下時則用500倍以上。(相關(guān)儀器:測厚儀)

3)取樣與切割

各種受檢涂件的取樣方法和數(shù)量,按涂件的技術(shù)條件和規(guī)定, - 般可自主要表面上之一處或幾處, 用切割機(jī)切取試樣, 除另有專門規(guī)定外, 應(yīng)在涂層有代表性厚度和易于出現(xiàn)疵病之處切割 。 試樣切割時應(yīng)注意不應(yīng)損壞涂層為宣, 防止切割時產(chǎn)生涂層的爆裂、 脫落而影響測厚的度 。

4) 試樣制作

試樣制作是金相法測厚的關(guān)鍵 。 制備有金屬涂層的試樣要比制備一 般金屬試樣困難,由于涂層或化學(xué)保護(hù)層厚度一般不大,有孔隙、而且易脆裂等,因此, 必須嚴(yán)格按以下步驟進(jìn)行:

( 1 ) 邊緣保護(hù)

為提高鏡檢時涂層表面的界面清日析度, 并保護(hù)涂層在研磨時不受損壞,經(jīng)切割的涂層在鑲嵌以前應(yīng)加涂層度不小于10µm的其它涂層, 以保護(hù)試樣的邊緣。該加厚保護(hù)涂層的硬度應(yīng)與被測涂層相近,但色澤亦應(yīng)有所區(qū)別。例如,測量鍍鎳層時用銅層進(jìn)行保護(hù),測量鍍銅層時用鎳層保護(hù),鍍鋅層和鍍鎘層可互相保護(hù),但不能用銅層保護(hù), 以免在浸清時產(chǎn)生置換銅層, 使被測涂層的界面分不清。

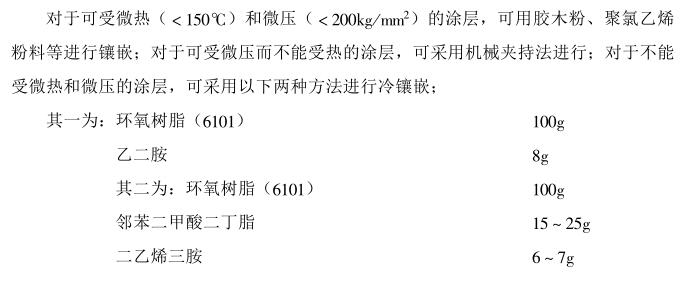

(2)鑲嵌

要使經(jīng)邊緣保護(hù)后的試樣涂層的橫斷面垂直于涂層表面,必須將試樣制成鑲嵌體。鑲嵌時應(yīng)使涂層斷面盡可能與涂層垂直(垂直度偏差1o°,外觀厚度較真實厚度高1.5%)。

鑲嵌材料是根據(jù)涂層或保護(hù)層不同而異 。

制作鑲嵌體時, 鑲嵌材料應(yīng)與涂層接角出密合, 待測涂層至鑲嵌體邊緣應(yīng)保持5mm以上的距離, 防止鑲嵌體拋光時因傾斜而影響涂層剖面與涂層的垂直度, 造成涂層測厚的誤差 。

(3)研磨與拋光

用金相顯微鏡測量涂層厚度,涂層剖面必須達(dá)到鏡面狀態(tài),才能符合鏡檢要求, 所以鑲嵌后的涂層剖面, 應(yīng)進(jìn)行充分的研磨和拋光 。

為了提高試樣涂層斷面在鏡檢測厚時的清日析度, 必須將涂層斷面連同鑲嵌體一起進(jìn)行研磨與拋光。試樣研磨和拋光可用手工或金相研磨及拋光機(jī)進(jìn)行。不論用手工還是機(jī)械進(jìn)行, 必須注意以下方面:

①研磨時選用磨料, 應(yīng)由粗到細(xì)依次進(jìn)行, 后使用的砂紙應(yīng)為280號以上。

②研磨操作方向應(yīng)與涂層表面成45°角, 每更換一次砂紙, 需抹去試樣表面的前道砂粒而且研磨方向與前次方向呈90° 。

③拋光時覆蓋在拋盤上的材料一般可選用細(xì)帆布、 呢絨、 綢或人造纖維織物, 拋光磨料是氧化鉻或氧化鋁細(xì)粉末。拋光前階段可用濃一些的拋光液(拋光液放入水中,用時攪拌);后階段用稀一些的拋光液(不l攪拌);后用清水。這樣,拋光后的試樣不需再清洗,可直接吹干。

(4)浸漬

浸漬的目的是為了使試樣斷面的涂層和基體金屬的剖面清日析地裸露出各自的色澤和表面特征, 進(jìn)一步提高鏡檢的準(zhǔn)確度。

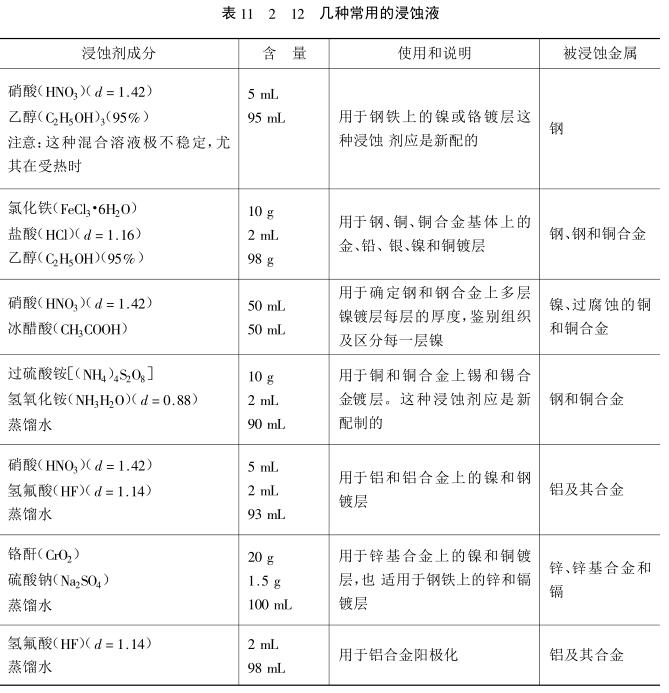

對于不同基體和涂層,應(yīng)采用不同的漫蝕液,常用的浸蝕液如表11 _2_ 12所示。

注:表中d代表密度。

浸蝕后,試樣先用清水沖洗,后用*洗,后用熱風(fēng)快速吹干。

說明: 化學(xué)保護(hù)層經(jīng)拋磨后可不必進(jìn)行浸蝕。

5)測試方法和步驟

(1)金相顯微鏡的檢査與校正,按說明書進(jìn)行。

(2)根據(jù)涂層厚度范圍,選擇合適的目鏡和物鏡倍率,并調(diào)整好顯微鏡焦距。

(3)將試樣放于金相顯微鏡載物臺的適當(dāng)位置上, 進(jìn)一步調(diào)好焦距, 仔細(xì)用測微目鏡測量涂層斷面厚度。在同一位置上,每次測量至少是三次讀數(shù)的平均值。

如需測定平均厚度,則在試樣斷面的全部長度上,測定五個點的涂層厚度,取其算術(shù)平均值即可。

您好, 歡迎來到化工儀器網(wǎng)

您好, 歡迎來到化工儀器網(wǎng)