一體化自力式背壓、減壓、差壓調節閥設計規范介紹了自力式背壓調節閥的特性,分析了國內某核電站用輔助給水儲罐直接作用式背壓調節閥排量不足的原因,提出了將閥門更換為指揮器操作型背壓調節閥的解決措施,并通過開啟行程和流量系數試驗,證明指揮器操作型背壓調節閥滿足工況要求。一種背壓、減壓、差壓一體化自力式調節閥,包括閥體、閥芯,閥芯兩側的閥體之間通過導壓管連通,導壓管的中部設有就地壓差表,閥體上通過固定架固定有雙作用氣缸,閥芯的閥桿與所述雙作用氣缸的氣缸推桿連接,雙作用氣缸的兩個氣室均通過支管與就地壓差表兩側的導壓管分別連接,就地壓差表兩側的導壓管上和支管上分別設有手動調節閥。缸桿上設有彈簧組件,雙作用氣缸的兩個氣室分別設有氣缸通氣閥。很好的解決了多種工況靈活處理應用的問題。節約了投資、節省了時間,操作簡便。為工廠根據不同工況調整閥門設置提供了可能,節約了采購周期和成本,更能有效保證工廠運行。

1、一體化自力式背壓、減壓、差壓調節閥設計規范概述

自力式壓力調節閥是一種無需外來能源,依靠被測介質自身壓力,按預先設定值,進行自動壓力調節的控制裝置,自力式壓力調節閥在石化和電力輔助給水儲罐氮封系統使用較為普遍。本文針對國內某核電輔助給水儲罐氮封系統的自力式背壓調節閥排量不足問題進行了分析,并提出了閥門換型的解決措施。自力式調節閥作為一種無需外來能源,依靠介質自身的溫度、壓力、流量來進行自動調節的儀表,具有測量、控制和調節的綜合功能,尤其適用于無電源和氣源的場合。減壓式即為閥后取壓,背壓式即為閥前取壓,傳統自力式閥門因為采用單作用隔膜執行機構,一旦選定自力式閥門的形式,到現場需要調整的時候則只能重新訂貨或者更換閥芯或者執行機構,耽誤工廠施工和生產的進度。

一體化自力式背壓、減壓、差壓調節閥設計規范技術實現思路

本技術的目的是提供一種靈活性、多樣性的背壓、減壓、差壓一體化自力式調節閥。本技術的目的是通過以下技術方案實現的:本技術的背壓、減壓、差壓一體化自力式調節閥,包括閥體、閥芯,其特征在于,所述閥芯兩側的閥體之間通過導壓管連通,所述導壓管的中部設有就地壓差表,所述閥體上通過固定架固定有雙作用氣缸,所述閥芯的閥桿與所述雙作用氣缸的氣缸推桿連接,所述雙作用氣缸的兩個氣室均通過支管與所述就地壓差表兩側的導壓管分別連接,所述就地壓差表兩側的導壓管上和支管上分別設有手動調節閥。由上述本技術提供的技術方案可以看出,本技術實施例提供的的背壓、減壓、差壓一體化自力式調節閥,很好的解決了多種工況靈活處理應用的問題。節約了投資、節省了時間,操作簡便。為工廠根據不同工況調整閥門設置提供了可能,節約了采購周期和成本,更能有效保證工廠運行。附圖說明圖1為本技術實施例提供的背壓、減壓、差壓一體化自力式調節閥的結構示意圖;圖2為本技術實施例中彈簧的結構示意圖

2、一體化自力式背壓、減壓、差壓調節閥設計規范工作原理

核電輔助給水系統的給水儲罐儲存除鹽除氧水,水上部采用氮氣封閉以保護水不受空氣的污染。儲罐的氮封系統(圖1) 包括進氣和排氣兩部分。進氣部分主要裝置包括1個自力式減壓閥和1個手動隔離閥,排氣部分主要裝置包括1 個自力式背壓調節閥和1個手動隔離閥。正常運行時,進氣和排氣管道的手動隔離閥保持開啟,氮氣從供給系統引入,經減壓閥減壓后供給儲罐。儲罐氮氣壓力要求穩定在10kPa(g) 左右。

當儲罐充水或氮封系統減壓閥失效時,儲罐的壓力會異常升高。為了防止儲罐因超壓而損壞,背壓調節閥開啟排放多余的氮氣。背壓調節閥的開啟設定壓力為12kPa(g) ,要求的大排量為316Nm3/h。在核電廠試驗過程中,當儲罐的充水速度為40t/h 時,儲罐的高壓報警裝置( 報警設定值為13kPa(g) ) 被觸發,這表明背壓調節閥的排量達不到系統設計要求。

3、一體化自力式背壓、減壓、差壓調節閥設計規范原因分析

3.1、功能和結構

背壓調節閥為介質直接作用型,氣室膜片的取壓孔設置在閥門內部(圖2) 。系統正常運行時,閥門的氣室彈簧預緊力大于作用在膜片上的介質壓力,使得閥瓣壓緊閥座,閥門保持關閉。當介質壓力達到或超過設定壓力時,膜片下方的介質壓力能夠克服彈簧的預緊力,使閥門開啟。閥門的開度與閥門的超壓成正比。自式壓力調節閥無需外加能源,利用被調介質自身能量為動力源引入執行機構控制閥芯位置,改彎兩端的壓差和流量,使閥前(或閥后)壓力穩定。具有動作靈敏,密封性好,壓力設定點波動力小等優點,廣泛應用于氣體、液體及蒸汽介質減壓穩壓或泄壓穩壓的自動控制。

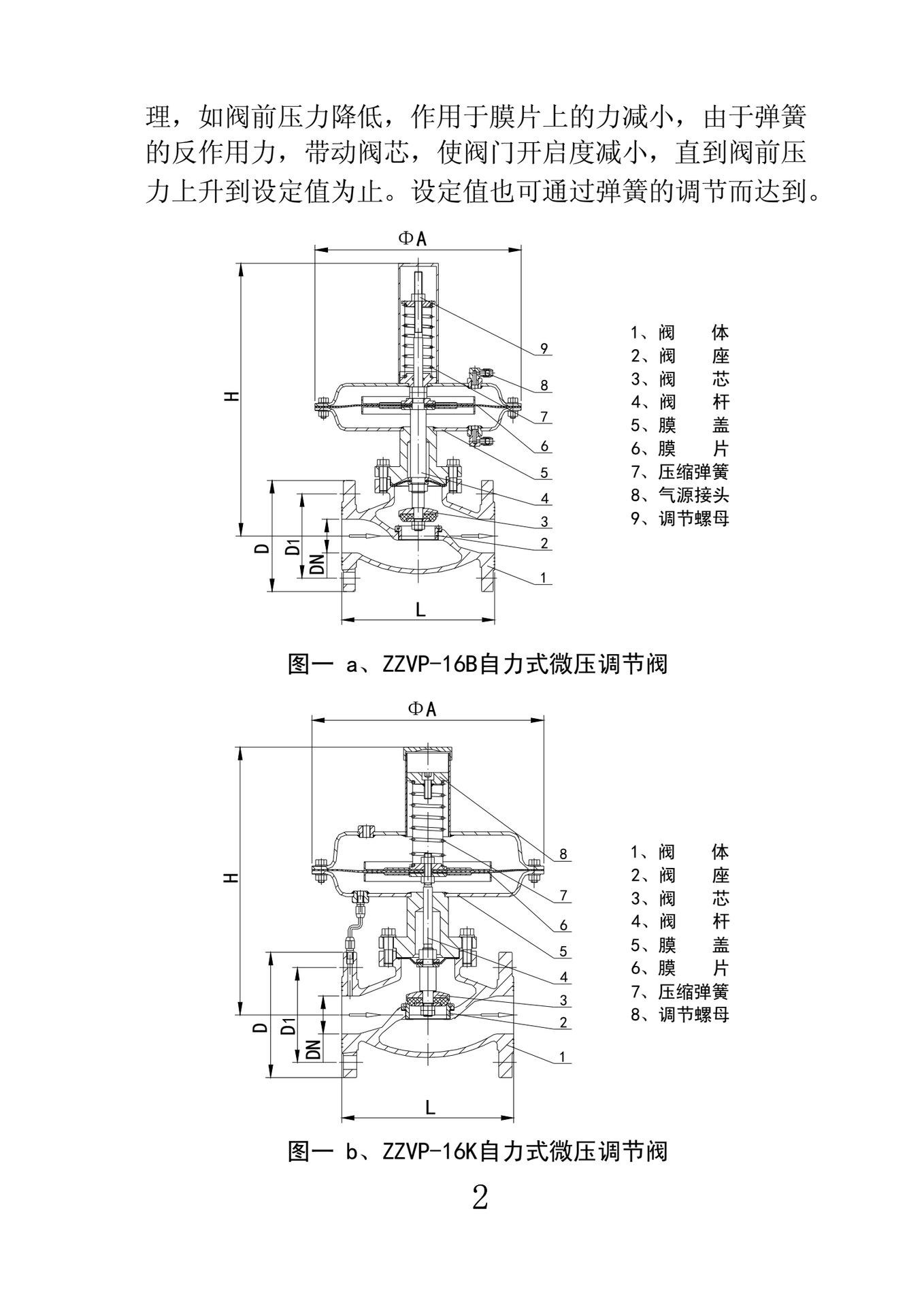

本系列產品有單座(ZZYP)、套筒(ZZYM)、雙(ZZYN)、三種結構;執行機構有薄膜式、活塞式二種;作用型式有減壓用閥后壓力調節(B型)和泄壓用閥前壓力調節(K型)。產品公稱壓力等級有PN16、40、64;閥體口徑范圍DN20~300;泄漏量等級有II級、IV級和VI級三檔;流量特性為快開;壓力分段調節從15~2500Kpa。可按需要組合滿足用戶工況要求。

直接作用型背壓調節閥結構簡單,外形尺寸小,不需要設置外部取壓口,安裝方便。但是,閥門設定壓力精度不高,且在超壓工況有頻跳的現象。由于閥門膜片的取壓孔位于閥腔內,當閥門開啟并排放流量時,儲罐至閥門入口,以及閥門入口至閥門中腔都有流動引起的壓力損失,此處所取的壓力低于儲罐的壓力,不利于閥門達到要求的開度。另外閥門采用流關型結構,閥門開啟后介質的流動不利于維持閥門的開啟。當閥門開啟排放流量時,閥腔內部流動紊亂,壓力脈動較大,膜片經受壓力脈動會引起閥門顫振,容易引起膜片、閥桿及導向面損傷。閥門的閥瓣/閥座采用金屬密封(堆焊司太立合金) ,密封性能差。

3.2、一體化自力式背壓、減壓、差壓調節閥設計規范水力計算

氮封系統中,背壓調節閥與給水儲罐中間安裝有1個手動隔離閥、4 個彎頭(3 個90°,1 個30°) 和4.1m 長的管道。經管路水力計算,在大工作溫度(60℃) 下排放設計要求的大流量(316 Nm3/h)時,閥門上游管道的氣體平均速度達到17.9m/s( 氣體動壓0.18kPa) ,從儲罐到背壓調節閥入口有0.73kPa 的壓損,假定儲罐內氮氣壓力達到報警壓力13.0kPa(g) ,減去閥門上游的壓損和氣體動壓(該動壓不能利用) ,閥門入口靜壓僅為12.09kPa(g) ,閥門出口靜壓為0.72kPa(g) ( 該出口靜壓是用于克服下游排放管道的壓損) 。

由于閥門入口至閥門中腔有一定壓損,閥門中腔取壓孔處的壓力會低于閥門入口靜壓,即氣室膜片接收到的壓力會低于閥門入口靜壓12. 09kPa(g) 。按閥門設定壓力12.0kPa(g) ,此時膜片接收到的超壓小于0.09kPa (g ) ,不到設定壓力的0.75%。經分析,閥門在如此小的超壓下無法達到要求的排量。

4、一體化自力式背壓、減壓、差壓調節閥設計規范結語

相對于直接作用型背壓調節閥,指揮器操作型背壓調節閥具有控制精度高、密封性好、可防止頻跳等優點,其性能滿足核電廠的設計要求。一種背壓、減壓、差壓一體化自力式調節閥,包括閥體、閥芯,其特征在于,所述閥芯兩側的閥體之間通過導壓管連通,所述導壓管的中部設有就地壓差表,所述閥體上通過固定架固定有雙作用氣缸,所述閥芯的閥桿與所述雙作用氣缸的氣缸推桿連接,所述雙作用氣缸的兩個氣室均通過支管與所述就地壓差表兩側的導壓管分別連接,所述就地壓差表兩側的導壓管上和支管上分別設有手動調節閥。 一種背壓、減壓、差壓一體化自力式調節閥,包括閥體、閥芯,其特征在于,所述閥芯兩側的閥體之間通過導壓管連通,所述導壓管的中部設有就地壓差表,所述閥體上通過固定架固定有雙作用氣缸,所述閥芯的閥桿與所述雙作用氣缸的氣缸推桿連接,所述雙作用氣缸的兩個氣室均通過支管與所述就地壓差表兩側的導壓管分別連接,所述就地壓差表兩側的導壓管上和支管上分別設有手動調節閥。

請輸入賬號

請輸入密碼

請輸驗證碼

以上信息由企業自行提供,信息內容的真實性、準確性和合法性由相關企業負責,化工儀器網對此不承擔任何保證責任。

溫馨提示:為規避購買風險,建議您在購買產品前務必確認供應商資質及產品質量。