環(huán)保為什么重查工廠的焊接打磨,了解煙塵對環(huán)境人體的傷害。

焊煙特性及危害

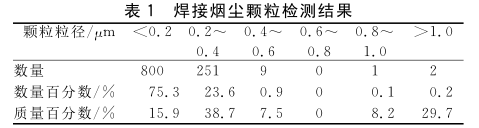

隨著我國汽車工業(yè)高速發(fā)展,汽車工廠焊接煙塵對工作環(huán)境造成的污染日趨嚴重。焊接煙塵的主要化學(xué)成分為Fe2O3,SiO3,MnO,CaO以及組成油煙的高分子化合物如烷烴、醛、酮、雜環(huán)化合物等,具有分散度大、沉積慢、易飄浮在空氣中等特點,不僅危害工作者的身心健康,還會進入設(shè)備內(nèi)部,造成設(shè)備損壞,影響正常生產(chǎn)。

2 整體通風(fēng)除塵系統(tǒng)

2.1原理

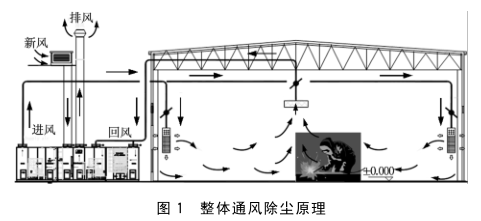

引入置換通風(fēng)技術(shù)將新風(fēng)直接送入工作區(qū),在室內(nèi)熱源引起的豎直溫度梯度作用下,新風(fēng)隨對流氣流形成向上流動的主導(dǎo)氣流。因新風(fēng)送風(fēng)動量很小,對室內(nèi)主導(dǎo)氣流影響極其微弱。隨著新風(fēng)的向下擴散,工作區(qū)得到較好的空氣品質(zhì)、舒適性及較高的通風(fēng)效率。

汽車工廠焊接車間在高度方向上具有穩(wěn)定的溫度梯度,可以將新風(fēng)以較低的風(fēng)速和溫差直接送入工作區(qū)。低溫的新風(fēng)在重力作用下下沉到地面后慢慢擴散,在地面上形成一層清潔空氣層。室內(nèi)污染源所產(chǎn)生的熱氣流受浮力的作用上升,并不斷地卷吸周圍空氣,通過熱氣流上升的卷吸作用、后續(xù)新風(fēng)的推動作用,以及設(shè)置在車間上部的排風(fēng)口的抽吸作用,使得地面上方的潔凈空氣緩緩向上移動,形成向上的均勻氣流,工作區(qū)的污濁空氣逐漸被新風(fēng)或潔凈空氣置換。整體通風(fēng)除塵原理見。

焊接過程中產(chǎn)生的大量熱量使周圍空氣溫度升高、密度減小,熱空氣卷吸周圍的空氣,形成主導(dǎo)氣流流向車間上部。焊接煙塵由于粒徑極小,會跟隨煙羽運動。焊接剛開始進行時,煙羽相當(dāng)微弱,很容易受到周圍氣流的干擾,煙羽的半徑較大。當(dāng)煙羽上升到一定高度后,其溫度降低至周圍空氣的溫度,無法繼續(xù)上升,而向四周水平散開并形成分層。在這兩個區(qū)域,空氣溫度場和濃度場有非常明顯的不同特性,下部單向流動區(qū)存在豎直溫度梯度和濃度梯度,而上部湍流混合區(qū)溫度場和濃度場則比較均勻,分別接近排風(fēng)的溫度和污染物濃度。

整體通風(fēng)除塵系統(tǒng)的原理就是利用較低風(fēng)速將潔凈空氣直接送入工作區(qū)下部,保證工作人員始終處在清潔的環(huán)境中,上部污濁空氣通過聚四氟乙烯覆膜過濾處理后逐漸被排出,焊接煙霧中99.97%粒徑大于0.1μm的微粒被過濾掉。因煙塵經(jīng)過濾處理后能達到室內(nèi)排放標(biāo)準,室內(nèi)空氣可以循環(huán)使用,避免直接排放造成室內(nèi)冷量/熱量的浪費。該方式僅針對工作區(qū)域而非整個廠房,為利用低品位冷(熱)源以及節(jié)省空調(diào)運行費用提供了可能,不僅解決了煙塵凈化及大氣污染問題,同時回收了排風(fēng)攜帶的能量。

2.2設(shè)計方案

氣流組織設(shè)計在整體通風(fēng)除塵系統(tǒng)設(shè)計中至關(guān)重要。應(yīng)根據(jù)焊接廠房生產(chǎn)線的內(nèi)部條件、功能,供冷和供暖系統(tǒng)方案,可供選擇的風(fēng)口形式等綜合確定氣流組織形式。廠房宜采用下部送風(fēng),上部排風(fēng)(回風(fēng))的置換通風(fēng)方式,在每跨兩側(cè)柱子2.0~2.5m高處(特殊情況除外)設(shè)置送風(fēng)口,出風(fēng)風(fēng)速控制在0.5m/s以內(nèi);在車間上部兩側(cè)送風(fēng)口中間設(shè)置排(回)風(fēng)口,排(回)風(fēng)口盡可能布置在室內(nèi)熱力分層或煙氣穩(wěn)定層高度位置。

新回風(fēng)比例:當(dāng)干球溫度在0℃以下時,新風(fēng)補充量為20%(排除車間焊煙異味),80%為回風(fēng),以節(jié)約能源(熱量);當(dāng)干球溫度在0~15℃之間時,可采用40%的新風(fēng)、60%的回風(fēng),以減少能源用量;當(dāng)干球溫度為15~30℃時,采用100%的新風(fēng),關(guān)閉冷熱源供應(yīng),節(jié)省能源;當(dāng)干球溫度超過30℃時,新風(fēng)補充量為20%(排除車間焊煙異味),80%為回風(fēng),以節(jié)約能源(冷量)。

3 計算機模擬驗證與優(yōu)化

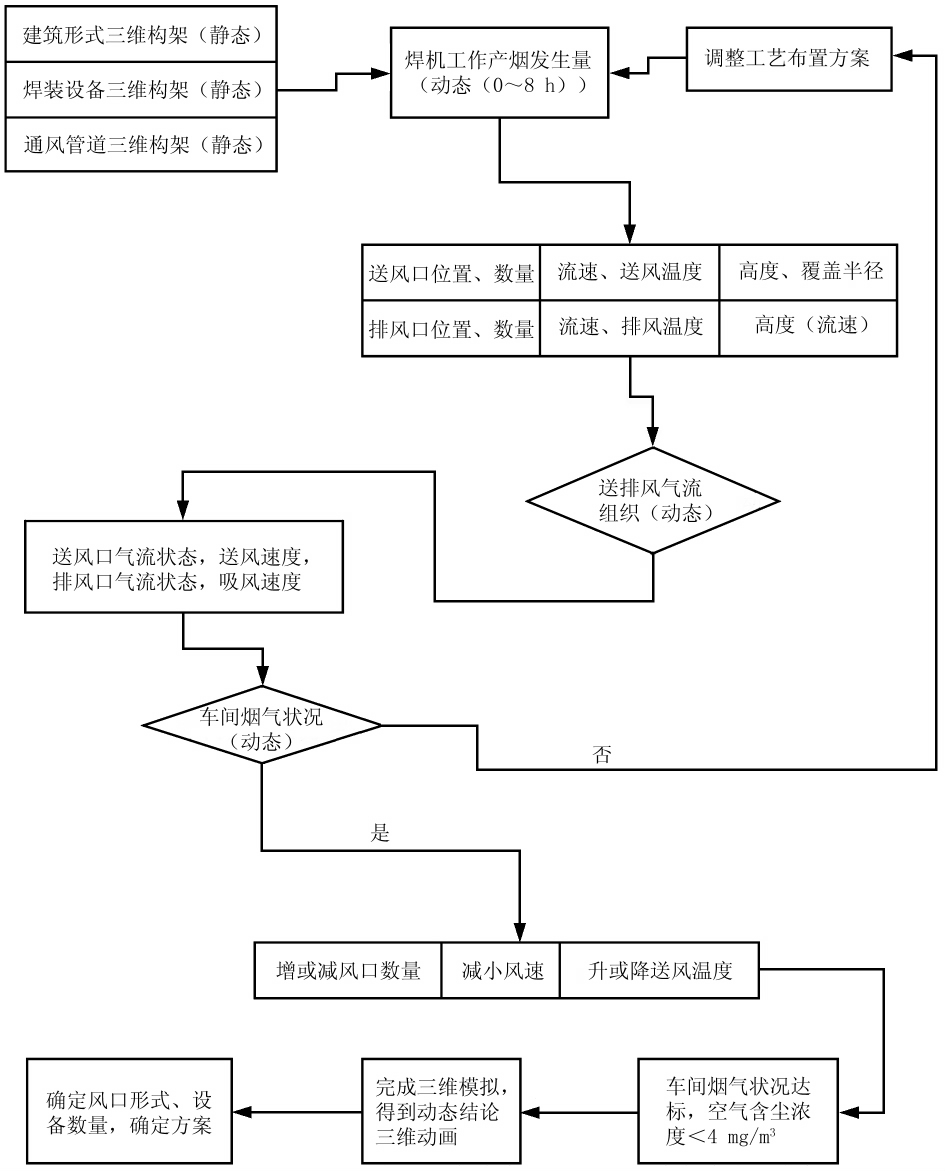

3.1 計算機模擬流程(見圖2)

3.2焊煙形成與治理模擬分析

對不同通風(fēng)方式下焊接車間的速度場、溫度場及污染物濃度場分別進行了夏季、冬季、過渡季工況的數(shù)值模擬研究。基于有限體積法求解N-S方程,計算速度、溫度、壓力、濃度、流向分布;計算自然擴散和強制排風(fēng)狀態(tài)下的有害煙塵(粉塵)及氣體流向和濃度分布,進而對焊煙狀態(tài)進行模擬和分析。對不同形狀自然或者擾動工況下的氣流狀態(tài)進行分析,得到仿真氣流中污染氣體、污染粉塵的擴散、分布規(guī)律,從而給出排煙技術(shù)的驗證、優(yōu)化方案。

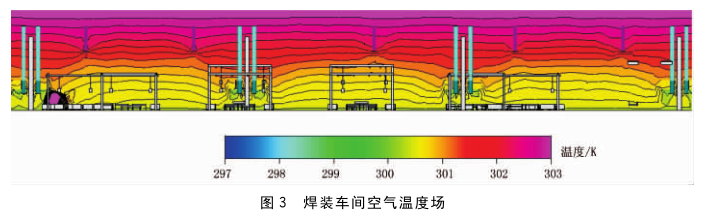

根據(jù)不同的焊裝工藝、輸送工藝建立相應(yīng)的模型,對不同工況狀態(tài)下的自然氣流狀態(tài),進行焊煙治理后的氣流組織狀態(tài),在機械化輸送、工件裝配、人員操作、公用設(shè)備對氣流組織有干擾情況下的氣流狀態(tài)進行計算機流體擴散狀態(tài)、空氣溫度場、空氣動力場等的仿真模擬。圖3給出了焊裝車間的空氣溫度場。

基于焊裝廠房焊煙分析系統(tǒng)建立以下模塊:

1)廠房模塊。構(gòu)造廠房、鋼結(jié)構(gòu)、吊軌等建筑結(jié)構(gòu)外形信息和數(shù)學(xué)模塊。

2)焊機模塊。構(gòu)造不同型號的焊機外形尺寸或三維數(shù)學(xué)模塊、焊煙參數(shù)(包括保護氣、有害氣體排放量)模塊、焊機外殼工作溫度等參數(shù)模塊。

3)焊機排風(fēng)模塊。CFD-ACE+(美國某公司開發(fā)的CFD及多物理場求解器)系統(tǒng)內(nèi)置多種排風(fēng)口、風(fēng)罩和風(fēng)機模塊,該模塊放置在廠房模塊中,可任意調(diào)用。

4)環(huán)境模塊。系統(tǒng)內(nèi)置多種環(huán)境模塊,包括地域(風(fēng)向、溫度、濕度差異)、季節(jié)(溫度、濕度差異)、人工干預(yù)(供暖、制冷)幾個部分。

5)優(yōu)化模塊。在模塊的任意排列組合條件下,對有害氣體含量上限、溫度上限,排風(fēng)口數(shù)量、位置,風(fēng)機數(shù)量、位置、排風(fēng)量等進行優(yōu)化,在內(nèi)置的多種優(yōu)化算法指導(dǎo)下得出符合要求的廠房設(shè)計參數(shù)。

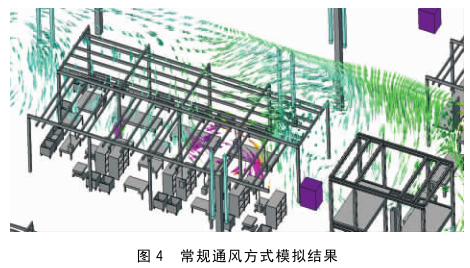

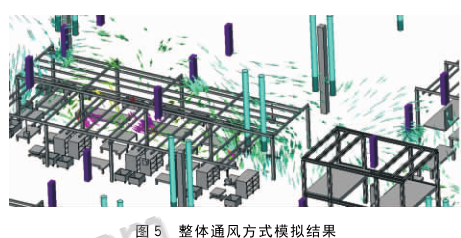

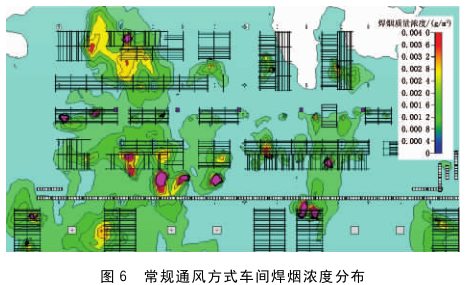

通過對焊接工藝煙塵和煙羽特點的分析,結(jié)合焊接車間的特點,利用CFD-ACE+模擬了不同室內(nèi)空氣狀況,不同空氣溫度場、空氣動力場和具有不同“影響源”(各種工藝設(shè)備、通風(fēng)設(shè)備)的封閉式焊接車間,對整體通風(fēng)除塵與常規(guī)通風(fēng)方式進行了優(yōu)劣驗證。結(jié)果如圖4,5所示,由圖可見,常規(guī)通整體通風(fēng)除塵方式焊煙隨上升氣流迅速擴散排出。在常規(guī)通風(fēng)模式下,車間內(nèi)焊接煙塵大部分都

能排出,但煙塵濃度超標(biāo)區(qū)域較大,半徑超過3m,超標(biāo)區(qū)域集中在CO2焊機處,如圖6所示,圖中黃色區(qū)域為煙塵濃度超標(biāo)區(qū)域。

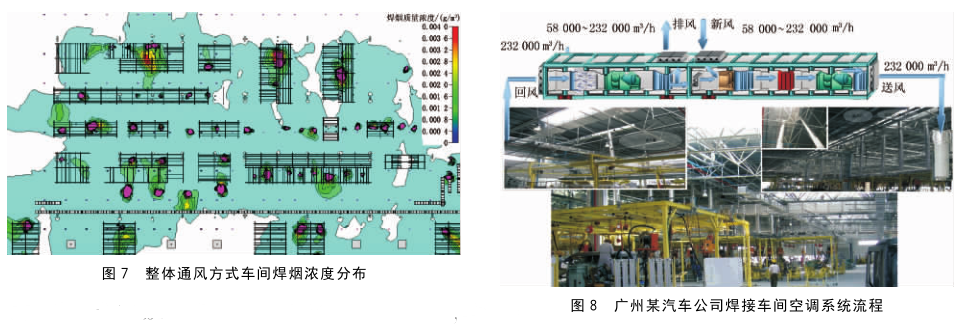

在整體通風(fēng)除塵狀態(tài)下 ,車間內(nèi)焊接煙塵處理 效果較好,煙 塵 濃 度 超 標(biāo) 區(qū) 域 較 小,半 徑 不 超 過 2 m,超標(biāo)區(qū)域集中在 CO2 焊機處,如圖7所示,濃度 超標(biāo)區(qū)域(黃色區(qū)域)明顯減小。

4 實際應(yīng)用效果

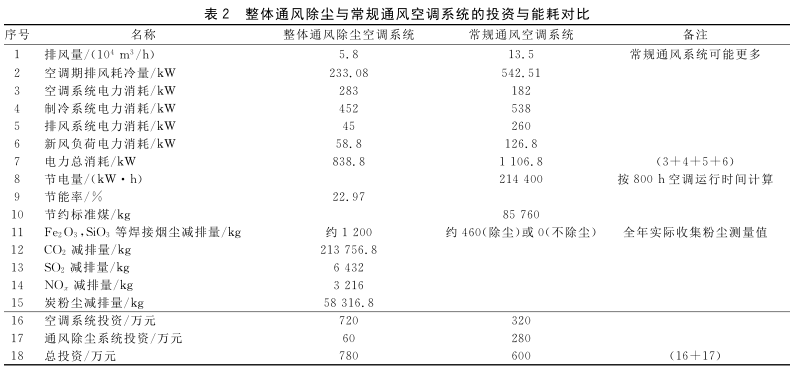

廣州某合 資汽車公司焊接 廠 房項目 采用整體 通風(fēng)除塵空調(diào)系統(tǒng) ,系統(tǒng)流程如圖8所示。該焊接 廠房建 筑 面 積 11000 m2,柱 頂 標(biāo) 高 9.8 m。 該 車 間主要用于 車 身 焊 接 加 工 ,有 CO2 焊 機 及 電 阻 焊 機約150臺,不均勻地分布在車間內(nèi)。

圖7:設(shè)計方案:夏季室溫≤29 ℃;3m 以下工作區(qū)粉 塵質(zhì)量濃度≤4mg/m3;引入適量新風(fēng)排除室內(nèi)異味; 對于產(chǎn)煙量較大的 CO2 焊機工位設(shè)置局部除塵系統(tǒng)。

以此焊裝車間 為 例,分 析 對 比 整 體 通 風(fēng) 除 塵 空 調(diào) 系 統(tǒng)與常規(guī)通風(fēng)空調(diào)系統(tǒng)的投資與能耗,結(jié)果見表2。

兩年的實際運行表明*達到了設(shè)計目標(biāo)值 ,創(chuàng)造了良好的室內(nèi)衛(wèi)生環(huán)境 。 與 此 同 時 實 現(xiàn) 了 冷 熱源的循環(huán)利用,解決了將焊煙直接排至大氣造成 的污染問題,節(jié)能減排效果明顯 。

焊裝廠房通風(fēng)空調(diào)參數(shù)的設(shè)定與能源消耗密切 相關(guān),夏季車間溫度每降低 1 ℃,就需多耗冷量約 10%,冬季車間溫度每提高1 ℃,需多耗熱量約5%~7%。整體通風(fēng)除塵空調(diào)系統(tǒng)能根據(jù)不同季節(jié)的氣候 特點和車間溫濕度要求,合理控制回風(fēng)量和新風(fēng)量;

在過渡季節(jié),充分利用室外新風(fēng)的調(diào)節(jié)能力,大幅度地降低能源消耗,實現(xiàn)節(jié)能20%以上的目標(biāo)。

您好, 歡迎來到化工儀器網(wǎng)

您好, 歡迎來到化工儀器網(wǎng)